产品中心>>

新闻中心>>

联系我们>>

联系人:李经理

手机:13181378381

域名:www.ligejc.com

邮箱:eyunmao@163.com

邮编:253000

当前位置:首页 > 新闻资讯新闻资讯

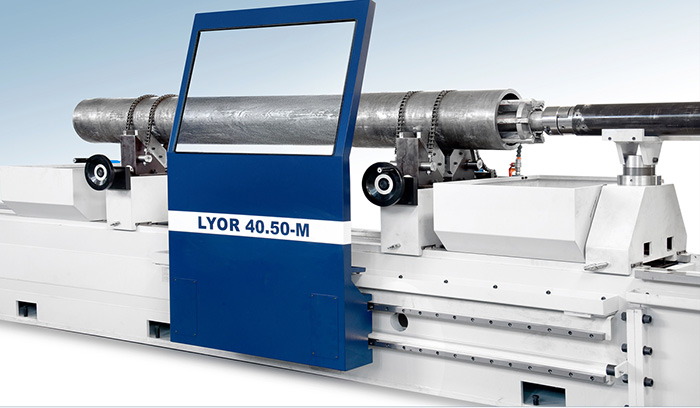

MK系列机床为强力智能数控精密绗磨机,机床具有加工工件范围大,珩磨效率高,加工产品精度高等特点。特别是对大管径超长工件和台阶孔薄壁的工件的精磨加工有独到的优势。

该机床采用PLC控制使得整个絎磨过程智能化。自动感应待磨工件的圆柱度,自动生成绗磨工艺流程,确定磨杆箱局部往复的位置、长度和次数,珩磨头定量进给局部磨削,实时感应工件磨削状况,根据状况在最佳时机将局部磨削转换磨杆箱全长磨削,全长磨削时,珩磨头先实行定量进给粗磨,而后转换定压扩张进给精磨,工件管径实时测量,直至达到工件的技术要求。定量进给量的实时调整,定压进给扩张压力的实时调整、定量定压转换、等全部由PLC反馈控制。从而提高了工作效率节省了人力,保证工件的圆度和圆柱度。

加工精度:

工件滚压表面粗糙度≤Ra0.4μm

工件加工圆柱度≤0.036/500mm

工件加工圆度≤0.025/100mm

机床概述:

MK500型精密智能珩磨机采用工件不动珩磨头转动往复磨削的工艺,机床由床体、磨杆箱、磨杆托架、工件锁固架、磨杆箱往复运动系统、磨头进给系统、冷却系统、润滑系统、防护系统、电气控制系统组成。

磨杆主轴采用伺服主轴电机控制,调速范围宽,输出力矩可控。

磨杆箱往复运动采用齿轮齿条传动副,导轨采用直线滚珠导轨,行走由伺服电机驱动,往复平稳,定位准确,经久耐用。

磨头进给采用伺服电机驱动,通过伺服电机的位置控制方式和力矩控制方式的转换实现珩磨头定量进给和定压进给的转换。珩磨头的变径采用齿轮齿条结构,变径范围大,一头多用。

工件锁紧采用链条捆扎,使得工件受力均匀,变形量小,切装卸方便。

机床轴承采用日本NSK的产品,电器件采用施耐德的产品,长期使用稳定可靠。

本机床的已投放市场,质量稳定,性能优良,获得用户的好评,是生产高精密、大孔径、超长、台阶、薄壁油缸不可或缺的利器。

技术参数:

项目 | 型号 |

|

MK300 | MK500 | |

磨孔直径范围 | Φ150~Φ300mm | Φ200~Φ300mm |

磨孔最大深度 | 1-10m | 1-12m |

工件最大夹持直径 | Φ400mm | Φ500mm |

中心高 | 300mm | 450mm |

磨杆箱电机功率 | 18KW主轴伺服 | 22KW主轴伺服 |

磨杆箱主轴变速范围 | 30~400r/min | 30~300r/min |

磨杆箱变速方式 | 无级调速 | 无级调速 |

磨杆箱往复速度 | 5-20m/min | 5-20m/min |

磨杆箱往复电机功率 | 7.5KW永磁伺服 | 10KW永磁伺服 |

磨头进给伺服电机功率 | 2.2KW永磁伺服 | 3KW永磁伺服 |

冷却泵 | 离心泵 | 离心泵 |

冷却泵电机功率 | 2.2KW×2 | 4KW |

冷却系统额定压力 | 0.3-1.5 MPa | 0.3-1.5 MPa |

冷却系统流量 | 100L/min | 100-300L/min |

冷却油箱容量 | 1立方 | 1.5立方 |

数控系统 | PLC | PLC |

- 2019-05-27GG数控深孔刮削滚光机床

- 2019-05-27MK系列精密智能绗磨机

- 2019-05-27MKT2040数控盲孔镗机床

- 2019-05-27TGG强力数控深孔镗刮滚机床

- 2019-05-27ZKA系列三坐标精密枪钻机床

- 2019-05-27ZK系列精密枪钻床